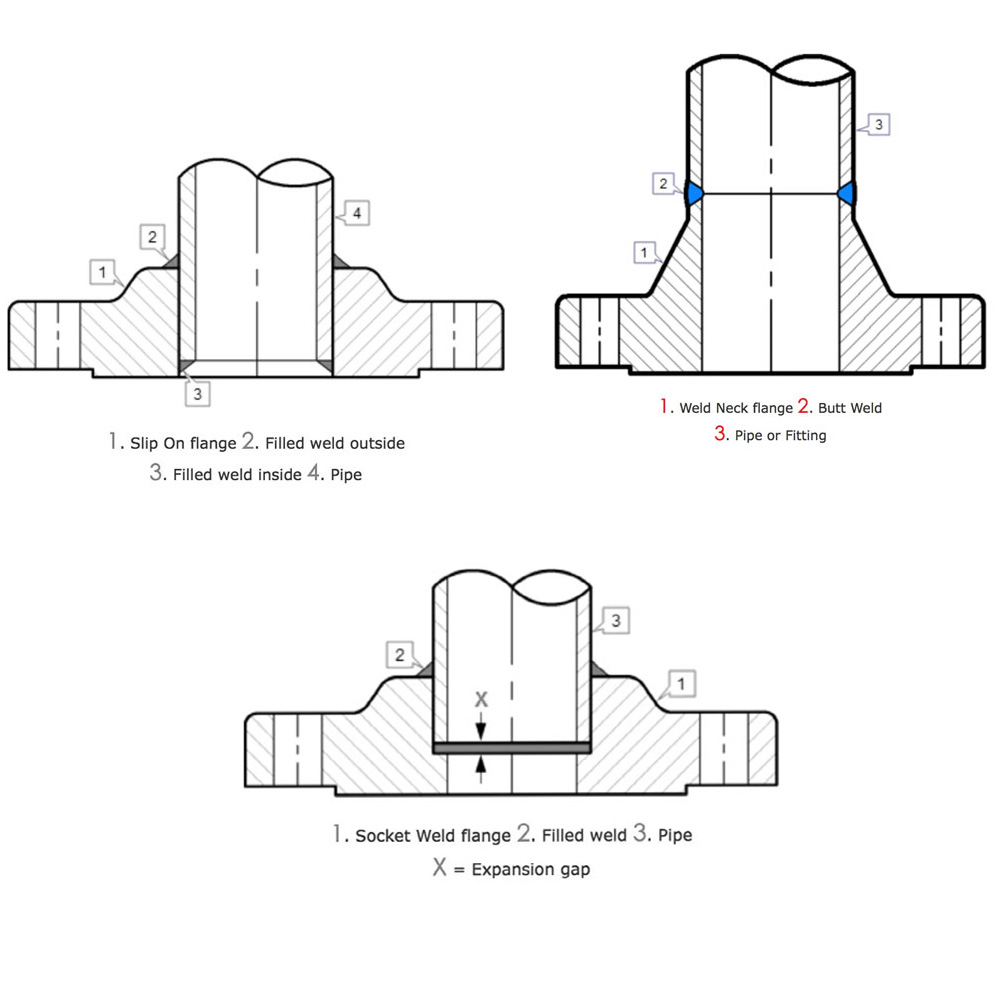

1.平溶接、突合せ溶接、ソケット溶接フランジ

パイプフランジ溶接には、フラット溶接、突合せ溶接、ソケット溶接フランジの形式があります

ソケット溶接は、一般にパイプをパイプに挿入します。フランジ溶接用。突合せ溶接とは、パイプと突合せ面を突き合わせ溶接することです。突合せ溶接フランジ,ソケット溶接ではレイ検出を実行できませんが、突き合わせ溶接は可能です。したがって、溶接検出要件の高い場合は、突き合わせ溶接フランジを使用することをお勧めします。

2. いくつかの違いとアプリケーション

一般に、突き合わせ溶接の要件はソケット溶接の要件よりも高く、溶接後の品質も良好ですが、検出手段は比較的厳格です。線探傷を行う溶接、磁性粉末を行うソケット溶接、または浸透試験を行うことができます(炭素鋼は磁性粉末を行い、ステンレス鋼は浸透を行うように)。パイプライン内の流体が高度な溶接を必要としない場合は、便利な検出のためにソケット溶接を使用することをお勧めします。

ソケット溶接の接続形態のほとんどは、小径のバルブとパイプライン、パイプ継手、およびパイプライン溶接で使用されます。小径パイプは一般に肉厚が薄く、位置ずれやアブレーションが発生しやすく、溶接しにくいため、ソケット溶接に適しています。また、ソケット溶接のソケットは補強効果があるため、高圧下でも使用されます。ただし、ソケット溶接にも欠点があります。一つは、溶接後の応力状態が悪く、溶込み不良を起こしやすいことです。パイプシステムに隙間があります。したがって、隙間腐食に敏感な媒体に使用される配管システムや、高い清浄度が要求される配管システムには、ソケット溶接は適していません。さらに、超高圧パイプラインは、小径パイプラインの肉厚も大きい場合でも、ソケット溶接を回避するために、可能な限り突き合わせ溶接接続が可能です。

つまり、差し込み溶接は隅肉溶接を形成し、突合せ溶接は突合せ溶接を形成します。溶接部の強度と応力状態の分析から、バット ジョイントはソケット ジョイントよりも優れているため、圧力レベルが高く、使用条件が悪い場合は、バット ジョイントを使用する必要があります。

3. フランジの選択

1.パイプラインの材料に応じて、ステンレス鋼パイプラインなどの実際の適切なフランジ材料を選択することは、確かに選択できません炭素鋼フランジ ;

2.パイプラインの公称直径(DN)とパイプラインシステム全体の公称圧力(PN)に応じて、フランジが選択されます。現在、国際パイプフランジ基本的にはアメリカ規格系とヨーロッパ規格系を採用。

3.特定の作業条件に応じて、フランジの構造と形状が選択されます。たとえば、ネック付きのフラット溶接、ループフランジなどで、シール面には突出面、完全な平面、凹凸面などがあります。 .

規格外部品は、フランジ仕様の設計手順に従って設計・製作する必要があります。

投稿時間: 2023 年 2 月 20 日